180-5843-6678

|

|

|

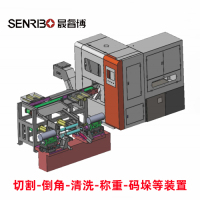

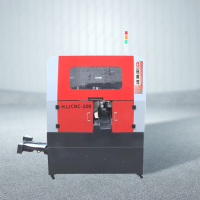

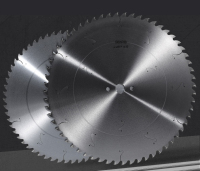

從厚料到薄片:超高速鋸系列的全能切割方案在金屬加工中,厚料切割的 “攻堅” 與薄片切割的 “精細” 向來是兩種截然不同的技術命題。傳統(tǒng)鋸切設備往往只能專精其一,頻繁更換設備不僅增加成本,更打斷生產(chǎn)節(jié)奏。超高速鋸系列以 “全能切割” 為設計核心,通過模塊化技術與智能適配系統(tǒng),實現(xiàn)從 100mm 厚鋼板到 0.1mm 薄箔的全范圍精準切割,為多樣化加工需求提供一體化解決方案。 厚料切割的 “破壁” 能力源于強勁動力與結構強化。針對 50-100mm 厚的低碳鋼、合金結構鋼等材料,超高速鋸系列配備雙驅動主軸系統(tǒng),輸出扭矩可達 800N・m,配合 4.5mm 厚的硬質(zhì)合金鋸片,以 “分層切割” 策略突破材料阻力:初始階段以 150 米 / 分鐘的速度切入表層,待形成穩(wěn)定切口后,自動提升至 300 米 / 分鐘的高速切割模式,同時通過鋸片冷卻系統(tǒng)(流量 5L/min)實時降溫。切割 100mm 厚 40Cr 鋼時,單切口耗時僅 45 秒,較傳統(tǒng)帶鋸機縮短 60%,且切口垂直度誤差控制在 0.05mm/m 以內(nèi),省去后續(xù)校直工序。某重型機械廠引入該方案后,厚壁鋼管下料效率提升 3 倍,原材料利用率因切口精準度提高至 92%。 薄片切割的 “精微” 控制則依靠高精度伺服與減震設計。處理 0.1-3mm 的不銹鋼箔、銅帶等薄片材料時,設備自動切換至 “微力切割” 模式:進給壓力降至 5-10N,鋸片轉速提升至 6000 轉 / 分鐘,配合特制的聚晶金剛石鋸片(刃口半徑 0.01mm),避免材料因受力變形產(chǎn)生褶皺。為消除高速切割的振動影響,工作臺采用大理石基座(振動衰減率 95%),并通過真空吸附裝置(吸力可調(diào)至 0.02MPa)固定薄片,確保切割過程中材料位移不超過 0.005mm。在電子元件的薄銅片切割中,該方案實現(xiàn)了 ±0.01mm 的尺寸公差,毛刺高度≤0.03mm,完全滿足精密電子行業(yè)的嚴苛要求,某新能源電池廠因此將極片切割的不良率從 8% 降至 0.5%。

材料自適應系統(tǒng)是實現(xiàn)全能切割的核心支撐。設備搭載的光譜識別裝置可在 0.5 秒內(nèi)識別材料成分(如碳鋼、鋁合金、鈦合金),并自動調(diào)用對應切割參數(shù)庫:切割鋁合金時增加潤滑劑量(1.2 倍于鋼材)以防止粘連,切割鈦合金時降低 20% 速度以減少鋸齒磨損。同時,智能厚度檢測傳感器(精度 0.001mm)能實時判斷材料厚度變化,動態(tài)調(diào)整鋸片進給量。這種 “一鋸多用” 的靈活性,使某精密配件廠的設備投入減少 40%,車間無需為厚料與薄片分別配置專用設備,生產(chǎn)空間利用率提升 50%。 從厚重堅硬的結構鋼到輕薄易損的金屬箔,超高速鋸系列的全能切割方案打破了材料厚度對切割設備的限制。它以 “動態(tài)適配” 的智慧,讓一臺設備兼具攻堅能力與精微控制,不僅降低了企業(yè)的設備投入與管理成本,更以流程簡化提升了多品種生產(chǎn)的響應速度,成為現(xiàn)代金屬加工車間的 “多面手” 解決方案。 |