180-5843-6678

|

|

|

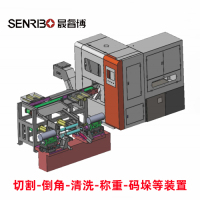

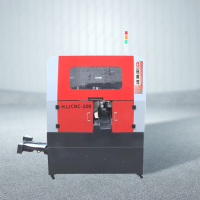

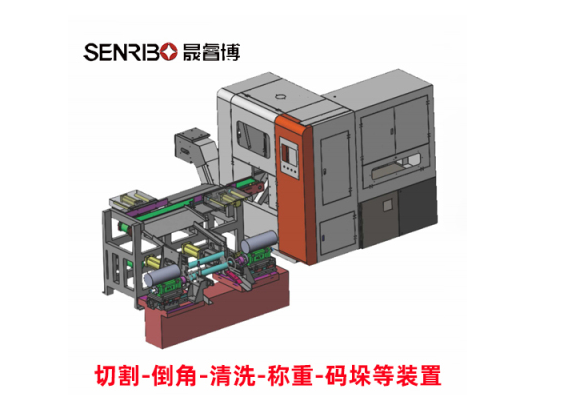

金屬鋸切生產線:高效裁切,精準成型在金屬加工行業的鏈條中,金屬鋸切生產線是保障后續制造環節順利推進的關鍵起點。它以 “高效裁切” 為生產節奏的核心驅動力,以 “精準成型” 為產品質量的堅實保障,通過智能化設備的協同運作與精細化的流程設計,將原本繁瑣的金屬切割過程轉化為高效、精準的標準化生產,成為現代制造業提升產能與品質的重要支撐。 高效裁切的實現,源于生產線各環節的高度協同與技術革新。整條生產線由上料裝置、鋸切主機、下料輸送系統和廢料處理單元組成,形成完整的自動化作業流程。上料環節采用機械臂與輥道輸送相結合的方式,機械臂可根據金屬原材料的規格自動調整抓取角度,將鋼管、圓鋼或板材平穩放置在輸送輥道上,僅需 30 秒即可完成一批次原材料的上料,相比傳統人工上料效率提升 6 倍以上。輸送過程中,紅外定位裝置實時校準原材料位置,確保進入鋸切主機時的姿態精準無誤,避免因定位偏差導致的重復操作。 鋸切主機是高效裁切的核心設備,其搭載的高速鋸片采用鎢鋼合金材質,鋸齒經過特殊涂層處理,硬度可達 HRC65 以上,能夠輕松切割硬度≤300HB 的各類金屬材料。鋸片轉速可根據材料厚度智能調節,從每分鐘 1000 轉至 3000 轉無級變速,切割直徑 50mm 的圓鋼時,單次切割時間僅需 8 秒,且連續作業時鋸片溫升控制在 50℃以內,有效延長了使用壽命。主機配備的雙伺服電機驅動系統,可實現進給速度與鋸切速度的動態匹配,當切割厚壁管材時自動降低進給速度,保證切口光滑的同時避免鋸片過載,實現高效與設備保護的平衡。

生產線的高效還體現在柔性化生產能力上。通過中央控制系統的編程設定,生產線可在 10 分鐘內完成不同規格產品的切換,無需停機調整機械結構。例如,從切割直徑 80mm 的圓鋼切換至切割厚度 20mm 的鋼板時,系統會自動調整鋸片角度、切割行程和輸送速度,同時更新下料輸送系統的分揀參數,確保不同規格的工件能夠準確進入對應的暫存區域。這種快速切換能力,讓生產線既能滿足大批量標準化生產,又能應對小批量多品種的定制化需求,大幅提升了生產調度的靈活性。 精準成型是金屬鋸切生產線的核心競爭力,其精度控制貫穿鋸切全過程。鋸切主機的導軌采用高精度線性滑軌,定位精度可達 ±0.02mm,配合光柵尺實時反饋鋸片位置,確保每次切割的尺寸誤差不超過 0.1mm。對于要求更高的精密零件加工,生產線還可搭載激光測量系統,在鋸切完成后立即對工件長度進行在線檢測,數據實時傳輸至控制系統,若發現超出公差范圍的產品,會自動觸發分揀裝置將其送入返工通道,實現 100% 的在線質量監控。 切口質量的把控同樣體現精準成型的細節。鋸切過程中,高壓冷卻系統通過 4 個對稱分布的噴嘴向鋸片與工件接觸點噴射切削液,不僅能快速降低溫度,還能沖刷掉切割產生的金屬碎屑,避免碎屑附著在切口表面形成毛刺。對于易變形的薄壁管材,生產線配備的專用夾具采用彈性夾持設計,通過可調壓力的氣缸施加均勻夾持力,既防止工件在切割時移位,又避免因夾持過緊導致的管材變形,確保切口垂直度控制在 0.5° 以內,為后續的焊接、折彎等工序提供良好的加工基礎。 生產線的精準性還體現在對材料利用率的優化上。中央控制系統內置智能套料算法,可根據訂單需求自動優化切割方案。例如,加工長度 6 米的圓鋼時,系統會根據后續工序所需的 3 種不同長度尺寸,計算出最節省材料的切割組合,使材料利用率從傳統切割的 75% 提升至 92% 以上。同時,切割產生的廢料會通過專用通道輸送至粉碎單元,粉碎后的金屬碎屑由封閉管道收集至回收箱,既減少了材料浪費,又避免了廢料堆積對生產環境的影響。 在連續生產過程中,生產線的自我校準機制為精準成型提供持續保障。每完成 500 次切割作業,系統會自動啟動校準程序,鋸切主機沿導軌進行空行程運動,光柵尺與激光定位系統共同檢測導軌的直線度偏差,若發現微小誤差,伺服電機將自動補償調整,確保長期運行后的精度穩定性。這種主動維護式的精度控制,讓生產線在每天 16 小時的連續作業中,始終保持穩定的加工質量,減少了因設備磨損導致的質量波動。 金屬鋸切生產線的 “高效裁切” 與 “精準成型” 并非相互獨立,而是相輔相成的有機整體。高效的生產節奏為企業贏得了市場響應速度,精準的成型質量則為產品競爭力奠定了基礎。在汽車制造、工程機械、航空航天等對金屬加工精度要求嚴苛的領域,這類生產線正通過不斷的技術迭代,推動金屬加工行業從 “粗放型生產” 向 “精細化制造” 轉型,成為現代工業體系中不可或缺的關鍵環節。 |