180-5843-6678

|

|

|

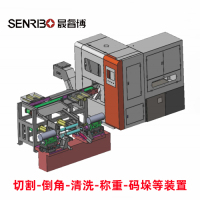

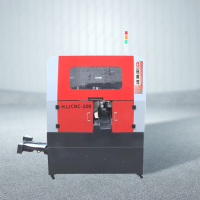

超高速鋸系列:切割效率的革命性突破在金屬加工與材料切割領域,效率提升始終是行業追求的核心目標。傳統鋸切設備受限于機械結構與動力系統,切割速度長期停滯在 80-150 米 / 分鐘,成為制約生產線提速的瓶頸。超高速鋸系列的出現,以顛覆性的技術設計將切割速度提升至 300-600 米 / 分鐘,不僅是數字上的跨越,更帶來了加工模式的革命性變革。 驅動系統的革新是效率突破的核心動力。傳統鋸機采用異步電機驅動,轉速波動大且輸出扭矩不穩定,高速運轉時易出現 “卡鋸” 現象。超高速鋸系列搭載永磁同步伺服電機與精密齒輪箱,通過 16 位編碼器實現轉速實時閉環控制,轉速精度可達 ±1 轉 / 分鐘。在切割 45 號鋼時,傳統設備需 12 秒完成的 50mm 直徑切斷作業,超高速鋸僅用 3.5 秒即可完成,且切口平整度達到 Ra1.6μm,省去后續打磨工序。某汽車零部件廠引入該設備后,傳動軸粗加工環節的產能提升 220%,單班產量從 800 件躍升至 2500 件。

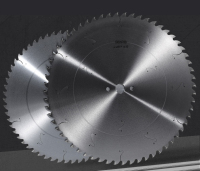

刀具技術的突破為高速切割提供了可靠保障。超高速鋸片采用超細晶粒硬質合金材質,經真空熱處理后硬度達 HRC65.刃口通過激光強化處理形成 0.1mm 的耐磨層。配合變齒距設計(齒距誤差≤0.02mm),可有效分散切割應力,避免高速運轉時的振動共振。在切割不銹鋼 304 時,傳統鋸片每小時需更換 1-2 次,而超高速鋸片的使用壽命延長至 8 小時以上,換刀停機時間減少 80%。某精密機械廠的實踐顯示,刀具損耗成本降低 60%,間接提升了設備有效作業率。 智能控制系統的應用讓高速切割更具穩定性。設備搭載的工業級 PLC 可實時采集切割電流、進給壓力、鋸片溫度等 12 項參數,通過模糊控制算法自動調整進給速度:當檢測到材料硬度異常時,系統在 0.05 秒內降低切割速度 10%-20%,避免鋸片崩刃;當溫度超過 60℃時,自動啟動油氣潤滑系統,冷卻效率較傳統噴淋式提升 3 倍。這種 “自適應切割” 模式,使設備在高速運轉時的故障率從傳統設備的 15% 降至 2% 以下,確保了連續生產的穩定性。 從 “勻速切割” 到 “智能調速”,從 “頻繁停機” 到 “連續作業”,超高速鋸系列的效率突破不僅體現在速度提升上,更重構了切割加工的時間分配邏輯。它將無效停機時間壓縮至最低,讓每一分鐘都轉化為實際產能,為金屬加工行業帶來了真正意義上的效率革命,成為現代生產線提質增效的核心裝備。 |