180-5843-6678

|

|

|

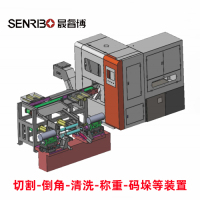

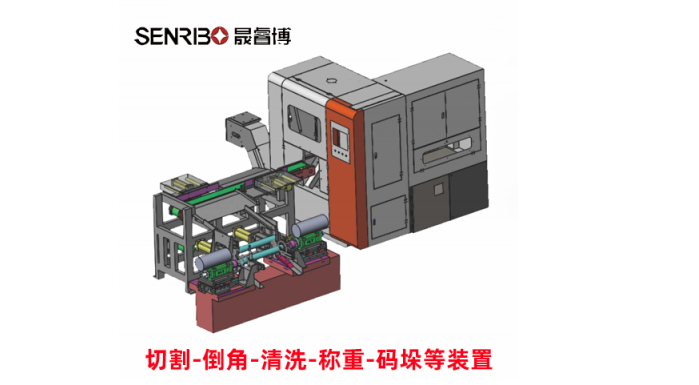

一體化金屬鋸切生產(chǎn)線:流程優(yōu)化,產(chǎn)能提升在金屬加工行業(yè)競(jìng)爭(zhēng)日益激烈的當(dāng)下,生產(chǎn)效率與成本控制成為企業(yè)突圍的關(guān)鍵。一體化金屬鋸切生產(chǎn)線以 “流程優(yōu)化” 為核心策略,以 “產(chǎn)能提升” 為直接目標(biāo),通過打破傳統(tǒng)生產(chǎn)環(huán)節(jié)的壁壘,實(shí)現(xiàn)從原材料到成品的全流程無縫銜接,為金屬加工企業(yè)注入高效生產(chǎn)的新動(dòng)能。它不僅是設(shè)備的簡(jiǎn)單組合,更是生產(chǎn)邏輯的重構(gòu),讓每一個(gè)環(huán)節(jié)都服務(wù)于 “高效流轉(zhuǎn)” 與 “最大產(chǎn)出” 的終極目標(biāo)。 流程優(yōu)化的精髓在于對(duì)生產(chǎn)環(huán)節(jié)的極致整合與智能化串聯(lián)。傳統(tǒng)鋸切生產(chǎn)中,原材料搬運(yùn)、尺寸測(cè)量、鋸切加工、成品分揀等環(huán)節(jié)相互獨(dú)立,需人工頻繁轉(zhuǎn)運(yùn)工件,不僅效率低下,還易因人為操作引入誤差。一體化生產(chǎn)線則通過中央控制系統(tǒng)將這些環(huán)節(jié)編織成有機(jī)整體:上料區(qū)的自動(dòng)化行車將整捆原材料吊裝至進(jìn)料輥道,3D 視覺系統(tǒng)自動(dòng)識(shí)別材料規(guī)格并傳輸至鋸切單元,鋸切主機(jī)根據(jù)預(yù)設(shè)參數(shù)完成切割后,機(jī)器人立即抓取工件送至檢測(cè)臺(tái),合格產(chǎn)品經(jīng)分揀機(jī)構(gòu)送入對(duì)應(yīng)料倉,不合格品則進(jìn)入返工通道。整個(gè)過程無需人工干預(yù),各環(huán)節(jié)通過 conveyor 鏈板輸送系統(tǒng)實(shí)現(xiàn)無縫對(duì)接,工件轉(zhuǎn)運(yùn)時(shí)間縮短 70% 以上。 智能調(diào)度系統(tǒng)讓流程優(yōu)化更具柔性。生產(chǎn)線的中央控制系統(tǒng)內(nèi)置生產(chǎn)排程算法,可根據(jù)訂單優(yōu)先級(jí)、材料特性自動(dòng)規(guī)劃生產(chǎn)序列。當(dāng)同時(shí)接到多個(gè)不同規(guī)格的訂單時(shí),系統(tǒng)會(huì)先按材料類型歸類,將相同材質(zhì)的工件集中加工,減少鋸片更換次數(shù);再按尺寸大小排序,從長(zhǎng)到短依次切割,降低進(jìn)料機(jī)構(gòu)的調(diào)整頻率。例如,在汽車車架零件生產(chǎn)中,系統(tǒng)可將 5 種不同長(zhǎng)度的鋼管訂單優(yōu)化為連續(xù)切割序列,鋸片更換次數(shù)從傳統(tǒng)的 10 次減少至 2 次,單班有效加工時(shí)間增加 2 小時(shí)。這種 “智能拼單” 模式,讓設(shè)備閑置時(shí)間壓縮至最低,流程銜接的流暢度實(shí)現(xiàn)質(zhì)的飛躍。 流程優(yōu)化還體現(xiàn)在對(duì)輔助工序的精簡(jiǎn)上。生產(chǎn)線將傳統(tǒng)離線進(jìn)行的尺寸檢測(cè)、表面清理等工序融入主流程:鋸切完成的工件經(jīng)過激光測(cè)長(zhǎng)儀時(shí),3 秒內(nèi)即可完成尺寸檢測(cè)并自動(dòng)標(biāo)記;隨后進(jìn)入高壓噴淋區(qū),通過旋轉(zhuǎn)噴頭清除表面的切削液與金屬碎屑,無需再轉(zhuǎn)運(yùn)至清洗車間。對(duì)于需要坡口加工的工件,生產(chǎn)線可直接搭載坡口機(jī)模塊,在鋸切后立即完成端部處理,省去后續(xù)工序的二次裝夾。這種 “一次通過,多工序完成” 的模式,使工件的生產(chǎn)周期從傳統(tǒng)的 48 小時(shí)縮短至 8 小時(shí),大幅提升了訂單響應(yīng)速度。

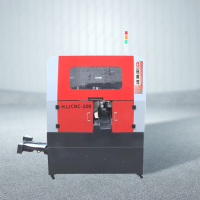

產(chǎn)能提升是流程優(yōu)化的直接成果,其核心在于設(shè)備利用率與單位時(shí)間產(chǎn)出的雙重突破。一體化生產(chǎn)線的鋸切主機(jī)采用雙工位設(shè)計(jì),當(dāng)一個(gè)工位進(jìn)行切割作業(yè)時(shí),另一個(gè)工位可同步完成工件裝卸,通過 “切削與輔助動(dòng)作并行” 的方式,使鋸切主機(jī)的有效切削時(shí)間占比從傳統(tǒng)的 50% 提升至 85% 以上。以直徑 150mm 的圓鋼切割為例,傳統(tǒng)單工位設(shè)備每小時(shí)可加工 30 件,而雙工位一體化生產(chǎn)線則能達(dá)到 65 件,效率提升 117%。同時(shí),生產(chǎn)線的連續(xù)運(yùn)行能力顯著增強(qiáng),通過自動(dòng)補(bǔ)料系統(tǒng)與備用鋸片庫的配合,可實(shí)現(xiàn) 24 小時(shí)不間斷生產(chǎn),單日產(chǎn)能較傳統(tǒng)生產(chǎn)線提升 3 倍。 單位能耗的降低進(jìn)一步放大了產(chǎn)能提升的價(jià)值。一體化生產(chǎn)線采用能量回收技術(shù),鋸切主機(jī)的制動(dòng)能量可通過伺服電機(jī)轉(zhuǎn)化為電能回充至電網(wǎng);照明與輔助設(shè)備全部采用 LED 節(jié)能光源與變頻驅(qū)動(dòng),整體能耗較傳統(tǒng)生產(chǎn)線降低 30%。在批量加工厚壁無縫鋼管時(shí),每噸工件的加工能耗從 80 度降至 56 度,按年產(chǎn)能 1 萬噸計(jì)算,可節(jié)省電費(fèi) 24 萬元。這種 “高效產(chǎn)出 + 低耗運(yùn)行” 的模式,讓產(chǎn)能提升不以能耗劇增為代價(jià),實(shí)現(xiàn)了可持續(xù)的規(guī)模擴(kuò)張。 產(chǎn)能的穩(wěn)定性同樣得益于一體化設(shè)計(jì)。傳統(tǒng)生產(chǎn)中,某臺(tái)設(shè)備故障會(huì)導(dǎo)致全線停工,而一體化生產(chǎn)線采用模塊化結(jié)構(gòu),各單元通過標(biāo)準(zhǔn)化接口連接,當(dāng)鋸切單元出現(xiàn)故障時(shí),系統(tǒng)可自動(dòng)切換至備用單元,其他環(huán)節(jié)正常運(yùn)行;即使沒有備用單元,上料、分揀等環(huán)節(jié)也能繼續(xù)處理已加工工件,避免全線癱瘓。例如,在工程機(jī)械銷軸生產(chǎn)中,當(dāng)檢測(cè)單元突發(fā)故障時(shí),生產(chǎn)線可暫時(shí)跳過檢測(cè)環(huán)節(jié)繼續(xù)鋸切,待故障排除后再對(duì)積壓工件進(jìn)行補(bǔ)檢,設(shè)備有效作業(yè)率保持在 90% 以上,避免了傳統(tǒng)生產(chǎn)中 “一臺(tái)停、全線等” 的被動(dòng)局面。 在規(guī)模化生產(chǎn)中,一體化生產(chǎn)線的產(chǎn)能優(yōu)勢(shì)更為凸顯。通過增加鋸切單元數(shù)量,生產(chǎn)線可輕松實(shí)現(xiàn)產(chǎn)能翻倍,最多可擴(kuò)展至 6 臺(tái)鋸切主機(jī)并行作業(yè),同時(shí)配備獨(dú)立的進(jìn)料與出料系統(tǒng),各單元通過中央控制系統(tǒng)協(xié)調(diào)節(jié)奏,避免工序沖突。某風(fēng)電法蘭生產(chǎn)企業(yè)引入這種擴(kuò)展模式后,單條生產(chǎn)線的年產(chǎn)能從 3 萬噸提升至 8 萬噸,相當(dāng)于傳統(tǒng) 6 條生產(chǎn)線的總產(chǎn)出,而占地面積僅為傳統(tǒng)模式的 40%,人力成本降低 60%。這種 “以少勝多” 的產(chǎn)能擴(kuò)張方式,讓企業(yè)在擴(kuò)大規(guī)模的同時(shí),實(shí)現(xiàn)了生產(chǎn)成本的集約化控制。 一體化金屬鋸切生產(chǎn)線的 “流程優(yōu)化” 與 “產(chǎn)能提升” 形成了相互促進(jìn)的良性循環(huán):流程的每一處優(yōu)化都轉(zhuǎn)化為實(shí)實(shí)在在的產(chǎn)能增長(zhǎng),而產(chǎn)能的提升又倒逼企業(yè)進(jìn)一步優(yōu)化流程細(xì)節(jié)。在金屬加工行業(yè)邁向智能化、規(guī)模化的今天,這種生產(chǎn)線不僅是效率的代名詞,更是企業(yè)應(yīng)對(duì)市場(chǎng)變化、實(shí)現(xiàn)降本增效的核心武器,為行業(yè)轉(zhuǎn)型升級(jí)提供了可復(fù)制的生產(chǎn)模式。 |