180-5843-6678

|

|

|

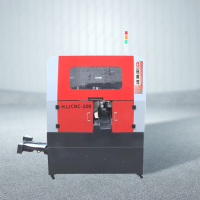

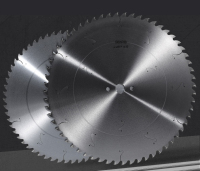

精準與極速并存:超高速鋸系列的核心優勢在切割加工領域,“速度” 與 “精度” 曾長期處于難以調和的矛盾 —— 追求高速往往導致切口粗糙,強調精準則需犧牲效率。超高速鋸系列的突破性在于,它以創新技術打破了這一悖論,實現了 “極速切割” 與 “微米級精度” 的完美融合,成為其橫掃市場的核心競爭力。 極速性能的實現源于動力與結構的深度協同。設備搭載的大功率永磁伺服電機可輸出 30kW 瞬時功率,驅動鋸片以 6000 轉 / 分鐘的高速運轉,配合經過動平衡校準的主軸(平衡精度達 G0.4 級),在切割 20mm 厚低碳鋼板時,進給速度達到 50 米 / 分鐘,較傳統設備提升 3 倍以上。更關鍵的是,這種高速并非 “粗放式沖刺”,而是通過多段速控制技術實現智能調速:接觸工件瞬間以低速切入(10 米 / 分鐘),避免沖擊導致的位置偏移;進入穩定切割階段自動提速至最高速;即將切斷時再降至中速(20 米 / 分鐘),防止材料崩裂。某空調配件廠的生產數據顯示,采用該設備后,散熱片切割的單班產量從 1200 件增至 3800 件,效率提升 217%。

精準控制的核心在于 “動態誤差補償” 技術。傳統鋸機因機械間隙和振動,切割精度通常在 ±0.1mm,而超高速鋸系列通過三項創新實現精度躍升:光柵尺實時檢測鋸片位置(分辨率 0.5μm),配合伺服系統進行微米級修正;鋸片軸采用空氣靜壓軸承,徑向跳動控制在 3μm 以內;機身底部的防震墊鐵可吸收 90% 以上的高頻振動。在切割 45 號鋼棒料時,其長度公差穩定在 ±0.03mm,垂直度誤差≤0.02mm/100mm,切口粗糙度達 Ra0.8μm,完全滿足精密零件的直接加工要求。某汽車變速箱廠引入后,齒輪坯料的后續磨削余量從 0.3mm 減至 0.1mm,單件加工時間縮短 40%。 精準與極速的協同,更催生出 “降本增效” 的復合優勢。極速切割減少了設備占用時間,使生產線節拍壓縮 50%;高精度則省去了二次加工工序,某機械廠的統計顯示,材料利用率從 75% 提升至 92%,每年節省鋼材成本超 80 萬元。在航空航天零件加工等高端領域,這種 “一次成型” 能力尤為關鍵 —— 切割鈦合金葉片時,超高速鋸系列既能以 30 米 / 分鐘的速度完成切斷,又能保證葉根公差在 ±0.02mm 內,滿足后續裝配的嚴苛要求。 從技術突破到價值創造,超高速鋸系列以 “精準 + 極速” 的雙重優勢,重新定義了切割設備的性能標準。它不僅解決了傳統加工的效率與精度困境,更通過二者的協同作用,為制造業提供了降本增效的全新可能,成為高端制造領域不可或缺的核心裝備。 |