180-5843-6678

|

|

|

鋸板機長期閑置后需做哪些維護鋸板機作為工業生產的核心設備,長期閑置(超過 30 天)后易出現機械銹蝕、電氣元件老化、潤滑失效等問題。據行業統計,未規范維護的閑置設備重啟故障率高達 47%,單次故障修復成本平均增加 35%。本文依據 GB/T 37708-2019《金屬切削機床 維護保養規范》,系統梳理鋸板機閑置后的維護要點,涵蓋機械系統活化、電氣安全檢測及性能恢復流程。 一、機械系統深度維護 (一)傳動部件專項檢修 軸承狀態診斷: 拆卸端蓋檢查潤滑脂,若出現硬化、乳化(水分含量>1%)需徹底清洗,重新填充鋰基潤滑脂(NLGI 2 級); 使用振動分析儀檢測軸承運行狀態,頻譜峰值>20m/s² 時需更換軸承,防止因滾珠磨損引發鋸切振動(標準振幅≤0.15mm)。 皮帶 / 鏈條煥新: 測量皮帶磨損量(厚度減少>15% 或表面龜裂)需更換,同步帶齒形磨損導致傳動誤差>±0.5° 時必須更新; 鏈條伸長率超過原始長度 2% 或鏈節腐蝕深度>0.3mm,應整套更換,避免跳齒故障。 (二)導軌與絲桿修復 導軌精度校準: 使用激光干涉儀檢測直線度(標準允差 ±0.02mm/m),超差時通過刮研或墊片調整; 清理導軌面銹蝕(粗糙度 Ra>3.2μm),涂抹防銹油(如 Klüber NBU 12)形成防護膜。 滾珠絲桿維護: 拆解螺母副檢查滾珠磨損,單顆滾珠圓度誤差>0.002mm 需更換; 重新加注專用絲桿潤滑脂(如 Mobilith SHC 100),確保預緊力穩定在額定值 ±5% 范圍內。 二、電氣系統安全煥新 (一)絕緣性能全面檢測 電機繞組測試: 使用 500V 兆歐表測量絕緣電阻,定子繞組與外殼阻值應≥5MΩ(潮濕環境需≥10MΩ); 若電阻值異常,采用烘干箱(溫度 60-80℃)除濕 72 小時后復測,仍不達標需重繞線圈。 線路老化排查: 檢查電纜外皮(PVC 材質)是否脆化(邵氏硬度>85),發現裂紋立即更換; 端子排氧化處理:使用銅絲刷清理觸點,涂抹導電膏(如 Dow Corning 340)降低接觸電阻。 (二)控制系統功能驗證 PLC 程序更新: 備份原程序后升級固件至最新版本,消除潛在邏輯漏洞; 模擬運行關鍵指令(如急停響應),確保動作時間≤0.5 秒。 傳感器校準: 位移傳感器(分辨率 0.01mm)使用標準量塊進行三點校準,誤差>±0.02mm 需返廠維修; 壓力傳感器(量程 0-1MPa)通入標準氣壓(0.4MPa),輸出偏差>±2% FS 時重新標定。

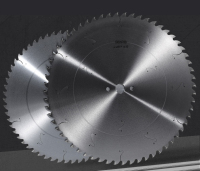

三、刀具與潤滑系統煥新 (一)刀具全壽命管理 鋸片深度檢測: 測量鋸齒磨損量(單齒厚度減少>20%)需研磨,崩齒缺口>1.5mm 直接報廢; 檢查鋸片動平衡(殘余不平衡量>5g・mm),通過去重孔調整至標準值。 刀軸精度恢復: 拆卸刀軸檢測徑向跳動(允差≤0.01mm),超差時采用研磨工藝修復; 更換磨損的鎖緊螺母(螺紋損傷≥2 扣),確保扭矩達到額定值(如 M16 螺母需 80N・m)。 (二)潤滑系統清洗重建 油路疏通: 拆卸過濾器(精度 25μm),超聲波清洗 1 小時后更換濾芯; 用專用清洗劑(如 Chemetall 7070)循環沖洗油路,清除油泥(雜質含量>0.05% 需重復清洗)。 油品更換標準: 液壓油(ISO VG 46)酸值>0.5mgKOH/g 時必須更換,同步更換密封件(老化壓縮永久變形>20%); 齒輪箱油(GL-5 85W-90)含水量>0.2% 需徹底排空,注入新油前用煤油沖洗。 四、性能恢復與安全驗證 (一)空載試運行 低速磨合: 以 20% 額定轉速(如 200r/min)運行 30 分鐘,監測振動(加速度≤5m/s²)與溫升(軸承溫度≤65℃); 逐步提速至 100%,測試各軸聯動精度(定位誤差≤±0.05mm)。 (二)負載測試與校準 切削性能驗證: 切割標準試件(如 45# 鋼),測量斷面垂直度(允差≤0.1°)與表面粗糙度(Ra≤6.3μm); 記錄切削力數據(主切削力波動>15% 需調整刀具角度)。 安全功能復評: 觸發急停裝置,驗證總電源切斷時間(≤1.5 秒)與機械制動距離(≤50mm); 模擬防護罩打開狀態,確認聯鎖系統有效阻斷設備啟動。 五、維護記錄與長效管理 建立設備維護檔案,包含: 部件更換臺賬:記錄軸承、皮帶等易損件更換時間與批次號; 性能曲線圖表:繪制振動值、切削力等參數變化趨勢圖; 潤滑周期提醒:設置潤滑脂補充預警(如每運行 200 小時)。 鋸板機閑置后的維護是系統性工程,需遵循 “先檢測、后修復、再驗證” 的流程。通過規范維護,可將設備重啟故障率降低至 8% 以內,延長使用壽命 2-3 年。企業應結合設備手冊制定個性化維護方案,定期開展維護人員技能培訓,確保設備隨時處于最佳運行狀態。 |